Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

Chaque jour, des millions de bouchons de bouteilles identiques, de étuis de téléphone et de tableaux de bord de voiture roulent sur les planchers d'usine sans presque aucune intervention humaine. Derrière ce miracle silencieux se dresse le Machine à moulage par injection , un appareil qui transforme de minuscules granulés en plastique en formes complexes en quelques secondes. Pourtant, beaucoup de gens se demandent encore: comment cette machine fonctionne-t-elle réellement et pourquoi est-elle devenue l'épine dorsale de la fabrication moderne?

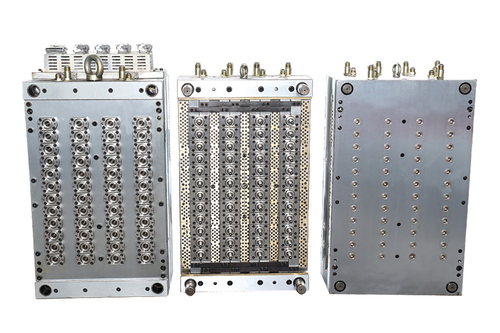

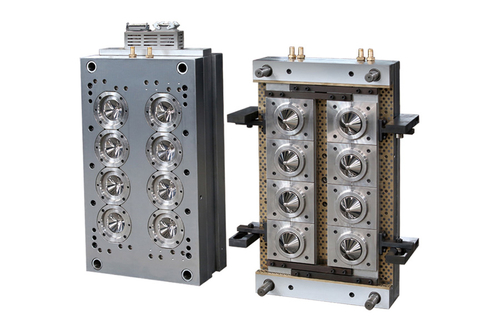

En son cœur, le processus est élégamment simple. Les granules en plastique sont alimentés d'une trémie dans un baril chauffé où une vis alternative fond et les mélange jusqu'à ce qu'ils deviennent un liquide visqueux. Une fois la bonne température et la bonne pression atteintes, la vis agit comme un piston, injectant le polymère fondu dans un moule en acier usiné avec précision. Quelques secondes plus tard, le moule s'ouvre et éjecte une partie finie dont la précision dimensionnelle est mesurée en microns. Des briques LEGO aux barils de seringue médicale, le cycle se répète toutes les quelques secondes, vingt-quatre heures par jour.

Les avantages vont bien au-delà de la vitesse. Parce que le matériau est façonné sous des moules fermés à haute pression à l'intérieur, les pièces résultantes ont une bonne finition de surface et nécessitent peu ou pas d'usinage secondaire. Les géométries complexes - Snap Fits, charnières vivantes, sections creuses - peuvent être créées dans un seul coup qui serait impossible ou prohibitif avec des techniques soustractifs. De plus, la possibilité d'utiliser des plastiques remplis ou renforcés signifie que les ingénieurs peuvent atteindre une résistance de type métal à une fraction du poids, un facteur critique dans les industries automobiles et aérospatiales qui s'efforcent d'efficacité.

Les machines modernes amplifient ces avantages avec des systèmes de contrôle avancés. L'hydraulique axée sur le servo-SERVO réduit la consommation d'énergie jusqu'à 60% par rapport aux pompes conventionnelles, tandis que les capteurs de pression de cavité en temps réel ajustent automatiquement les débits pour empêcher les défauts tels que les plans courts ou les marques d'évier. Les modules de co-injection et de sur-moulage permettent de fusionner les poignées à toucher doux sur des substrats rigides, ou des pièces multicolores à produire dans un cycle, éliminant les étapes d'assemblage en aval. L'analyse des grandes données prédit même quand une bande de chauffage ou un anneau de contrôle échouera, planifier la maintenance pendant les temps d'arrêt prévus au lieu de provoquer des arrêts d'urgence coûteux.

La durabilité n'est plus une réflexion après coup. Regrind Systems a refait la création de cartes et de coureurs, en les rendant dans le baril afin que pratiquement rien n'est gaspillé. Des biopolymères tels que le processus PLA et PHA sur le même équipement que les plastiques à base d'huile, permettant aux marques de répondre à la demande des consommateurs d'emballages plus verts sans réoutiller des usines entières. Les circuits de récupération d'énergie capturent la chaleur générée par le freinage hydraulique à l'alimentation chaude des gorges ou à l'air végétal, en rasant les kilowatts du budget global de puissance.

À l'avance, les presses électriques hybrides et les machines tout électriques repoussent les limites de précision et de propreté, permettant des engrenages micro-moulés pour les robots chirurgicaux et les objectifs optiques pour les casques de réalité augmentée. Les lignes connectées au cloud ajustent automatiquement les calendriers de production lorsqu'une boutique en ligne enregistre un pic dans les commandes, tournant le Machine à moulage par injection d'un outil autonome dans un nœud de l'Internet industriel des objets. Loin d'être une technologie mature, le moulage par injection continue d'évoluer, prouvant que même un processus inventé dans les années 1870 peut toujours nous surprendre avec ce qu'il peut faire - et ce qu'il peut rendre possible.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语