Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

(1) Exigences relatives à la conception de la surface de séparation du moule

Conception structurelle du moule d'extrusion-soufflage La position de la surface de séparation du moule doit être sélectionnée pour rendre le moule symétrique, réduire le taux de gonflage et faciliter le démoulage du produit. Par conséquent, la position de la surface de séparation est généralement déterminée par la forme de la cavité de moulage par soufflage. La plupart des moules de soufflage sont conçus comme deux demi-moules qui coopèrent avec la surface de séparation. Pour les bouteilles et récipients de formes irrégulières, la détermination de la position de la surface de joint est particulièrement importante. Une mauvaise position empêchera le produit de se démouler. Ou faire rayer la bouteille. A ce moment, il est nécessaire d'utiliser un moule à plan de joint irrégulier, voire parfois un moule à plans de joint multiples composé de trois pièces mobiles ou plus, ce qui est propice au démoulage du produit. Pour un récipient à section circulaire, la surface de séparation est définie par le diamètre ; pour un récipient elliptique, la surface de séparation doit passer par le grand axe de l'ellipse ; la surface de séparation d'un volume rectangulaire peut passer par la ligne médiane ou la ligne diagonale, cette dernière dont le taux d'expansion peut être réduit, mais l'épaisseur de paroi au coin opposé à la surface de séparation est plus petite. Pour certains produits, plusieurs surfaces de séparation doivent être définies. La poignée du récipient doit être située le long de la surface de séparation. La section transversale de la poignée doit être carrée et les coins doivent être transitionnés avec des arcs pour optimiser la répartition de l'épaisseur de la paroi. Les trous de poignée sont généralement formés par des inserts. La poignée peut également être moulée séparément par moulage par injection.

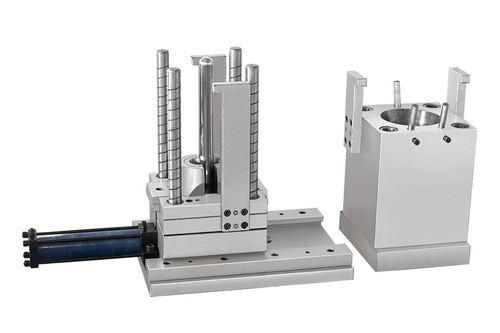

Moule de soufflage automatique à 1 cavité

Moule de soufflage automatique à 1 cavité

(2) Exigences de conception de la cavité

La cavité du moule de soufflage détermine directement la forme, la taille et l'apparence du produit. La surface de la cavité du moule pour le moulage par soufflage PE doit être légèrement rugueuse. Sinon, la cavité du moule sera mal ventilée, emprisonnée dans des bulles d'air et fera apparaître le produit comme des défauts de surface "peau d'orange". Il en résulte également une vitesse de refroidissement faible et non uniforme du produit, entraînant des taux de retrait différents dans tout le produit. En raison de la basse température du moule de soufflage en PE et de la faible pression de gonflage de la paraison, la paraison gonflée ne sera pas coincée dans le creux de la surface rugueuse de la cavité, mais sera située au niveau ou à travers la crête de la vague, assurant ainsi que le produit a une surface lisse et fournit de minuscules canaux de maille pour une ventilation facile de la cavité du moule. Le sablage de la cavité peut créer une surface rugueuse. La taille des particules de sablage doit être appropriée. Pour les moules de moulage par soufflage en HDPE, une granulométrie plus grossière peut être utilisée, et le LDPE doit utiliser une granulométrie plus fine. La gravure de la cavité peut également former une surface rugueuse, et peut également former des motifs sur la surface du produit. Lors du moulage par soufflage de récipients très transparents ou très brillants (en particulier PET, PVC ou PP), polissez la cavité. Pour le moulage par soufflage de plastiques techniques, la cavité du moule ne peut généralement pas être sablée. En plus des motifs gravés, il peut également être poli ou mat.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语