Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

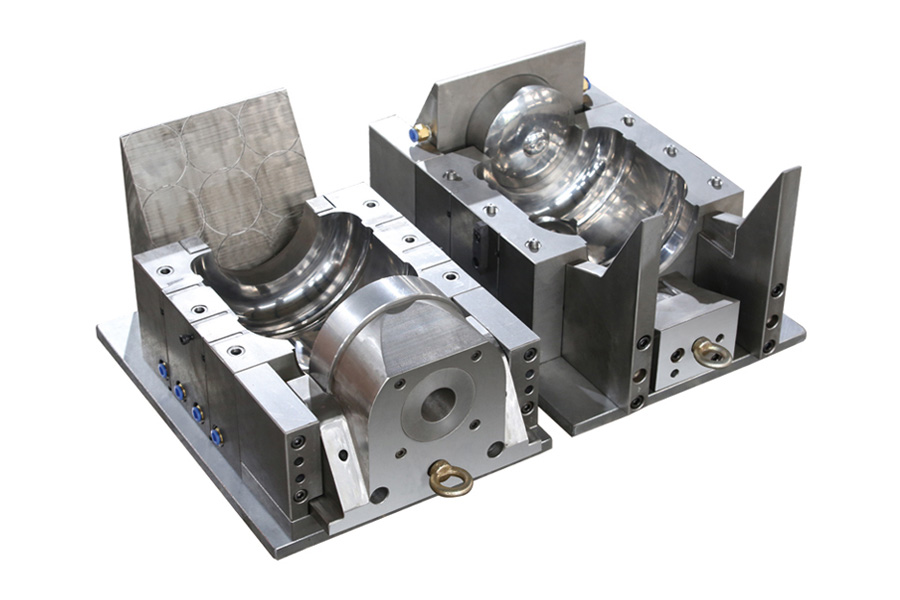

Sur le marché farouchement concurrentiel d'aujourd'hui, l'emballage n'est plus un simple conteneur; Il s'agit d'un ambassadeur de marque, d'un catalyseur de logistique et d'une déclaration de durabilité. Parmi l'éventail des technologies de formation, la moulure de soufflage a tranquillement augmenté, mais de nombreux décideurs demandent encore: pourquoi choisir moule à souffler pour l'emballage moderne? La réponse réside dans une fusion convaincante de la rentabilité, de la latitude de conception, de l'intendance des matériaux et de l'agilité de production que peu de processus alternatifs peuvent correspondre.

Pour commencer, le moulage de soufflage offre une bonne efficacité des matériaux. En gonflant une paraison chauffée contre une cavité de moisissure refroidie, le processus ne distribue du plastique que là où il est structurellement nécessaire, réduisant l'épaisseur de la paroi sans compromettre la résistance. Cette distribution contrôlée peut réduire l'utilisation de la résine jusqu'à trente pour cent par rapport aux homologues moulants d'injection d'un volume similaire, traduisant directement en coûts de matériaux bruts plus bas et des poids d'expédition plus légers. À une époque où chaque gramme compte pour les économies de fret et la comptabilité du carbone, cette réduction est à la fois une victoire économique et environnementale.

La liberté de conception est tout aussi convaincante. Contrairement au moulage par injection, qui nécessite des mécanismes de noyau complexes pour créer des formes creuses, les moulures de soufflage se forment des récipients en une seule pièce avec des poignées, des fils et des panneaux décoratifs en un seul coup. Cette capacité permet aux concepteurs de packages de sculpter des poignées ergonomiques qui améliorent l'expérience utilisateur, ou d'intégrer des anneaux inviolables qui renforcent l'intégrité de la marque. De plus, les technologies de coextrusion multicouches permettent désormais aux moulers de soufflage d'incorporer des couches de barrière seulement des millimètres d'épaisseur - des couches qui bloquent l'oxygène, la lumière UV ou l'humidité - ne déprévant les contenus sensibles tels que les jus pressés à froid ou les biopharmaceutiques sans avoir besoin de revêtements secondaires ou de pharmacies.

Les impératifs de durabilité renforcent encore l'affaire. Les résines TEP, HDPE et PP à contenu recyclé circulent facilement à travers des têtes d'extrusion, de sorte que le flocon post-consommation peut être retraité dans de nouvelles bouteilles à des rapports dépassant cinquante pour cent sans perte de performances mécaniques. Les machines avancées de mouillage de soufflage comportent également une programmation de paraison et des systèmes de chauffage infrarouge axés sur les servages qui réduisent la consommation d'énergie de vingt pour cent par rapport aux unités hydrauliques conventionnelles. Lorsqu'elle est combinée avec un étiquetage intime qui élimine les adhésifs secondaires, l'ensemble du package devient entièrement recyclable dans les flux municipaux existants, satisfaisant à la fois à la fois des cibles ESG d'entreprise et des réglementations imminentes de responsabilité productrice de producteur étendu.

La vitesse et l'évolutivité scellent l'argument. Les machines à roues rotatives modernes peuvent dépasser 25 000 bouteilles par heure sur une seule cavité tout en maintenant une tolérance dimensionnelle de ± 0,1 mm, permettant une réponse rapide aux campagnes promotionnelles ou aux pics de saison. Les inserts de moisissures à changement rapide permettent aux propriétaires de marques de passer de 250 ml de tailles de voyage à des packs de famille 1 L en moins de trente minutes, à la réduction des temps d'arrêt et au risque d'inventaire. Pour les marchés émergents, les systèmes de coup d'extrusion de type navette offrent une économie d'entrée de gamme; Pour les marques mondiales à volume élevé, les lignes entièrement intégrées combinent la moulure de soufflage, les tests de fuite et l'emballage robotique dans une empreinte plus petite qu'un court de tennis.

En bref, moulage par coup harmonise la force légère, la possibilité créative, les flux de matériaux circulaires et la flexibilité à haut débit. Les entreprises qui l'embrassent aujourd'hui se positionnent non seulement pour réduire les coûts et les émissions, mais aussi pour ravir les consommateurs de demain avec des emballages qui sont aussi fonctionnels que responsables.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语