Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

Machine de moulage par soufflage est un processus de fabrication utilisé pour la production de bouteilles en plastique, de contenants et de formes personnalisées. Ce processus de fabrication peut être réalisé par différentes méthodes, mais chez Apex Plastics, nous utilisons le moulage par extrusion-soufflage et le moulage par injection-étirage-soufflage (ISBM). Pour ce blog, nous nous concentrerons sur le processus EBM. Le processus d'extrusion-soufflage peut être divisé en deux sous-catégories d'extrusion-soufflage continu et d'extrusion-soufflage intermittent. Dans le moulage par soufflage continu, le plastique est extrudé en permanence pendant que la machine tourne. Avec le moulage par extrusion-soufflage intermittent, l'extrudeuse fonctionne pendant une durée déterminée et remplit un réservoir de plastique ; une fois le réservoir rempli, un vérin est activé et pousse le matériau du réservoir à travers la tête d'extrusion. Une machine EBM peut être utilisée pour fabriquer une grande variété de bouteilles, de récipients et de formes couramment utilisées pour fabriquer des produits que nous utilisons quotidiennement. vie tels que les bouteilles d'huile, les bouteilles de peroxyde, le shampoing et les articles de soins personnels parmi beaucoup d'autres.

Les machines EBM intermittentes sont souvent utilisées pour fabriquer de grandes pièces ou des produits nécessitant des parois épaisses, tels que des refroidisseurs d'eau d'un gallon et des conteneurs d'essence. Chez Apex Plastics, nous produisons des bouteilles, des conteneurs et des formes allant de moins d'onces à plus de gallon sur des machines EBM continues. Les matériaux traités dans notre EBM comprennent le polyéthylène haute densité (HDPE), le polyéthylène basse densité (LDPE) et le polypropylène. Le processus de moulage par extrusion-soufflage en continu commence par le chargement de la résine dans une trémie sur la partie supérieure de la machine, qui est ensuite introduit dans une extrudeuse. Le plastique peut être traité à l'état naturel ou il peut être mélangé avec une grande variété de couleurs et d'additifs.

Les systèmes de manutention, composés de mélangeurs, de broyeurs, de bacs de surtension et d'autres composants, sont utilisés pour gérer et déplacer les matériaux au sein de l'installation. Les mélangeurs de matériaux fournissent des lots de matériaux cohérents tout au long du processus de production. L'extrudeuse contient une vis qui tourne en continu, poussant la résine plastique dans le cylindre. Par frottement mécanique, le plastique est transformé d'une forme de granule solide à un état fondu. Des éléments chauffants stratégiquement placés sur le cylindre et la tête aident à maintenir une chaleur uniforme pendant le processus d'extrusion. La résistance à l'état fondu est importante pour maintenir une épaisseur de paroi uniforme afin d'éviter les trous dans le produit final. Le plastique fondu est ensuite poussé à travers une tête d'extrusion et devant l'outillage de matrice qui forme la paraison. La paraison est un tube creux de plastique fondu qui deviendra le produit final. La tête d'extrusion et l'outillage de la filière déterminent la longueur et la forme des paraisons. Pour les pièces lourdes ou volumineuses, une seule tête d'extrusion peut être utilisée permettant de réaliser une seule pièce à chaque cycle de la machine.

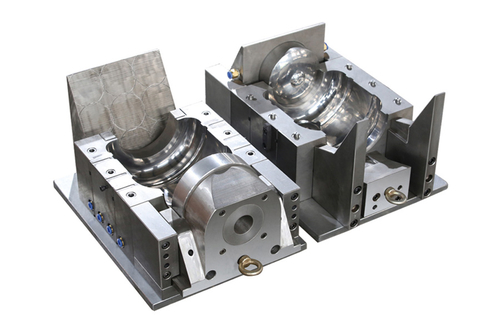

Les pièces plus petites utilisent des têtes d'extrusion capables de fabriquer plusieurs paraisons en même temps. La fabrication de plusieurs pièces à la fois augmente le temps de productivité pendant le cycle d'une machine. Le moule entoure la paraison, puis une goupille de soufflage pénètre dans le haut de la paraison pour sceller le tube. Les broches compriment l'air dans la paraison pour mouler le plastique dans la forme finale du produit. Les moules sont généralement en aluminium ou en d'autres métaux. Le moule est ensuite refroidi pour faciliter la formation rapide de la pièce finie. Une fois le plastique refroidi et durci, le moule s'ouvre et le produit final est éjecté. Une fois la pièce éjectée, l'excès de plastique, ou bavure, est ensuite retiré manuellement ou à la machine. Le flash est envoyé à travers un broyeur où il est coupé en petits morceaux puis transféré dans un bac de surtension. Le matériau recyclé, ou rebroyé comme on l'appelle communément, peut être réintroduit dans le processus de fabrication par le biais du système de manutention des matériaux en maintenant les déchets à un niveau proche de zéro.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语