Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

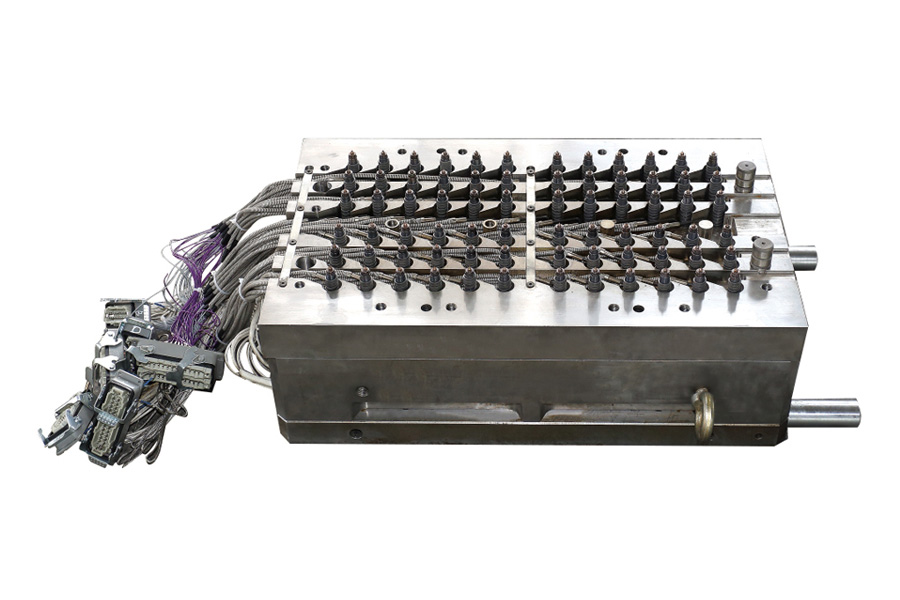

Partie de canal chaud

Le moulage par injection est également efficace, car il utilise des machines automatisées pour effectuer la majeure partie du processus de production. Cependant, ce processus n'offre pas autant de protection que le moulage par compression. Il a également une durée de vie relativement courte. Le moulage par compression est le plus souvent utilisé pour les inserts arrondis, les boîtiers électriques et les bouchons de bouteilles. Outre son excellente stabilité dimensionnelle, le POM se caractérise également par son faible coefficient de frottement. Cette propriété le rend idéal pour les applications impliquant des opérations de finition mécanique. Ses bonnes propriétés électriques, sa résistance à la traction et sa résistance à l'usure font également partie de ses caractéristiques. Il est également largement utilisé dans les pièces de précision. Le POM moulé par injection est utilisé dans l'industrie automobile et l'industrie de l'électronique grand public.

Il est appliqué à une variété de pièces automobiles, y compris les rampes de carburant, les soupapes et les pompes à carburant. Sa haute résistance, sa faible friction et sa résistance à l'usure le rendent idéal pour les applications où des impacts et une abrasion répétés sont attendus. Il est également utilisé dans des applications nécessitant un bon comportement tribologique. Le POM est un polymère qui se moule facilement. Cependant, cela nécessite des processus de collage spéciaux. Il est également sensible à l'hydrolyse acide. Par conséquent, il doit être stocké dans un environnement sec. Contrairement à un moule à deux plaques, un moule à trois plaques utilise des bouchons métalliques pour empêcher le produit de fuir hors du moule. Ce type de moule est souvent utilisé pour les grandes pièces à points d'injection multiples qui nécessitent une production de haute précision. Il est également couramment utilisé pour les pièces mal remplies par les bords extérieurs. Les pièces principales d'un moule à trois plaques comprennent le noyau, le système de canaux, la plaque de décapage de buse et la plaque de serrage supérieure. Le noyau forme la forme interne du moulage. Il est généralement fabriqué en acier de qualité P20.

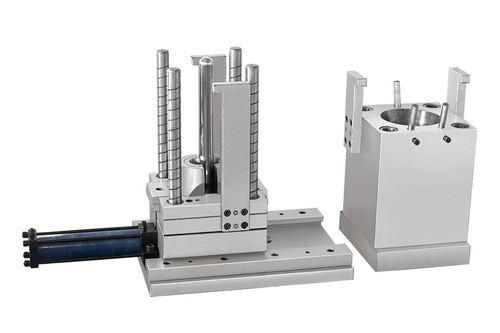

Le noyau et la cavité donnent au produit en plastique son aspect final. En plus de ces composants de base, un moule à trois plaques contient une plaque de moule supplémentaire, appelée plaque de guidage. La plaque de guidage est ajoutée entre la plaque de cavité et la plaque de serrage supérieure. Plusieurs types différents de mécanismes de traction latérale sont utilisés dans un moule en plastique. Plusieurs facteurs affectent la taille de la force de traction du noyau. En général, plus l'épaisseur de paroi de la pièce en plastique moulé est grande, plus la force de traction du noyau est importante. La force de traction du noyau est également affectée par la température, le temps de maintien et les variétés de plastique. Pour obtenir une bonne force de traction du noyau, la direction de traction du noyau doit être perpendiculaire aux directions d'ouverture et de fermeture du moule. La distance entre la ligne médiane du poteau de guidage oblique et la ligne d'action du curseur de noyau latéral est mesurée. Ensuite, le bras de flexion de la colonne de guidage inclinée est déterminé par Lw. Pour la séparation latérale et le tirage du noyau, la distance entre le coulisseau de noyau latéral et le poteau de guidage oblique n'est pas nécessairement égale à la moitié de la hauteur du coulisseau. La conception du mécanisme de tirage du noyau latéral doit tenir compte de ce fait.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语