Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

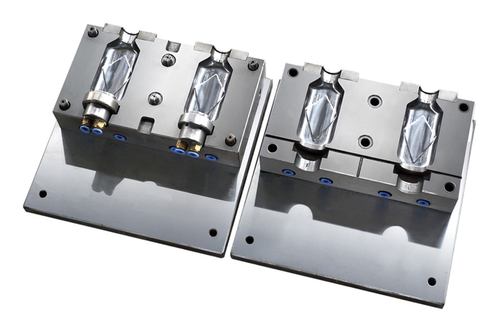

Pour garantir une conception correcte, fermez moule de soufflage une coopération est nécessaire entre l'ingénieur-dessinateur, le constructeur d'outils, le mouleur, le fournisseur de matière première et, lorsque le style est un facteur, l'artiste-designer également. Lors de la création de la conception d'un article moulé, les étapes suivantes doivent être suivies attentivement. Sur la base des caractéristiques requises dans l'article fini, telles que la résistance mécanique, les propriétés électriques, la résistance chimique, la stabilité dimensionnelle, la résistance à la chaleur et l'humidité -absorption, on sélectionne le type et la qualité du matériau de moulage qui assurera le mieux les performances souhaitées en service. L'ingénieur-dessinateur liste les fondamentaux de la conception en prenant en considération toutes les exigences fonctionnelles, puis réalise un dessin mécanique de la pièce comme composant de l'assemblage. L'artiste-designer, utilisant les fondamentaux énoncés par l'ingénieur dessinateur, intègre la couleur et la forme pour répondre aux exigences du stylisme.

L'ingénieur-dessinateur, travaillant en étroite collaboration avec l'artiste-designer, transforme les esquisses et dessins en perspective en dessins mécaniques détaillés et précisément dimensionnés de la pièce à réaliser. Un modèle usiné de la pièce est réalisé, de préférence à partir d'un bloc moulé de la plastique sélectionné. Bien que les propriétés physiques d'une pièce usinée ne soient pas toujours identiques à celles d'une pièce moulée, il est néanmoins possible dans de nombreux cas d'effectuer des tests de durée de vie accélérés sur une telle contrepartie et ainsi juger de l'adéquation de la conception proposée ainsi que de la physique. caractéristiques du plastique choisi. Ainsi, des modifications coûteuses et chronophages de la conception, la refabrication de moules et une perte de production peuvent fréquemment être évitées. Un modèle permettra également à l'utilisateur éventuel de la pièce de voir exactement à quoi elle ressemblera et de vérifier les jeux et les interférences possibles lors de l'assemblage avec d'autres pièces. De plus, l'expérience a montré que les modèles sont généralement rentables en montrant où le matériau peut être économisé et les formes modifiées, afin de réduire les coûts des moules et de la production.

Nous sommes maintenant prêts à considérer la conception de l'article du point de vue des problèmes de moulage impliqués. Quels sont les problèmes à prendre en compte dans la conception du moule ? L'une des étapes les plus importantes préparatoires à la décision sur le type de moule à utiliser est une étude du comportement d'écoulement du plastique sélectionné pour l'article, pendant la période d'écoulement ou de formation dans la cavité du moule. Les propriétés mécaniques, électriques et chimiques de l'article moulé dépendent en partie de l'écoulement contrôlé du plastique. Une étude de la conception de l'article du point de vue du mouvement du matériau dans la cavité du moule révélera des faiblesses dans les détails de la conception, telles qu'un mauvais tricotage ou soudage du matériau autour des broches et des sections centrales en saillie. Cela est vrai à la fois pour les matériaux thermoplastiques et thermodurcissables. Il faut tenir compte de la durée nécessaire pour terminer l'écoulement, et une étude de la trajectoire d'écoulement et du mouvement probable du plastique révélera des moyens de fournir un écoulement rationalisé. Des précautions doivent être prises pour éviter les zones à section épaisse qui peuvent emprisonner de l'air, de l'humidité et des gaz. Le contrôle de l'écoulement pour éviter les poches de gaz dans les zones stagnantes des cavités du moule doit faire l'objet d'une étude sérieuse par le concepteur de l'article, par le concepteur du moule et par le mouleur.

Un moule à cavité unique est construit avant de procéder à la construction du moule à cavités multiples pour la production. Les pièces produites à partir de ce moule expérimental à cavité unique sont étudiées pour déterminer si des dispositions appropriées ont été prises pour le retrait de moulage, la précision dimensionnelle, l'interchangeabilité dans l'assemblage et la facilité d'entretien. Généralement, il est possible et pratique de concevoir ce moule à cavité unique de sorte qu'il peut être utilisé comme une unité du moule de production à cavités multiples. Lors du fonctionnement du moule d'injection à cavité unique, et pour obtenir de bonnes comparaisons de reproduction dimensionnelle entre les cavités de production et la cavité d'essai initiale, il est souhaitable d'établir le délai nécessaire pour que le plastique arrive aux positions à occuper par le nombre de cavités à utiliser dans le moule fini. Par conséquent, il est souhaitable de construire la base du moule de production avec tous les canaux coupés en place lors du test de la cavité unique. Des informations précieuses sont obtenues sans augmenter sensiblement le coût de ce dernier. Le mouleur est également capable de déterminer avec précision les coûts de moulage, sur la base des cycles de fonctionnement réels. En tout état de cause, les précautions précédentes doivent être prises pour s'assurer que le produit est correctement conçu dans les moindres détails avant de procéder à la construction du moule de production. L'expérience montre que trop souvent, lorsque ces précautions ne sont pas prises, des modifications doivent être apportées une fois les moules terminés et la pièce en production. Cela implique des modifications coûteuses du moule, ainsi qu'une perte de production. Les études rendues possibles grâce à l'utilisation d'un modèle et d'un moule expérimental mono-empreinte contribuent largement à éviter ce risque.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语