Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

Dans le monde de la fabrication en plastique, de la précision, de l'efficacité et de la cohérence, sont importants. L'une des innovations percutantes soutenant ces objectifs est le Moule à capuchon en plastique d'injection multi-cavité . Conçu pour produire plusieurs plafonds dans un seul cycle d'injection, cette technologie de moisissure avancée modifie la fabrication des bouchons en plastique pour des industries comme les aliments et les boissons, les produits pharmaceutiques et les soins personnels.

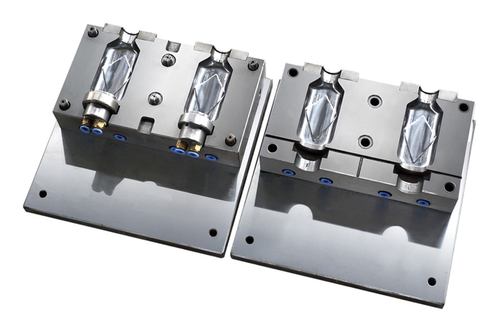

Un moule à capuchon en plastique d'injection multi-cavité se compose de multiples cavités identiques dans une seule base de moisissure, permettant la production simultanée de nombreux plafonds par cycle d'injection. Cette approche augmente considérablement la production de production sans augmenter proportionnellement la main-d'œuvre, l'utilisation de la machine ou les coûts opérationnels. Pour les fabricants visant à répondre aux demandes à volume élevé tout en maintenant la qualité et l'uniformité, le moule à capuchon en plastique d'injection multi-cavité est une solution qui change la donne.

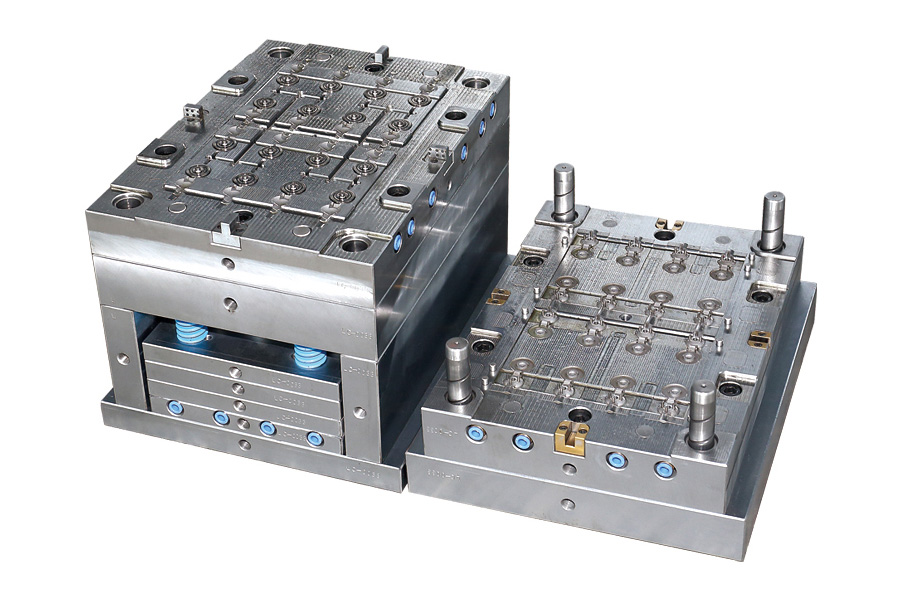

L'un des principaux avantages de l'utilisation d'un moule à capuchon en plastique d'injection multi-cavité est le boost de l'efficacité de la production. Au lieu de produire un capuchon à la fois, ces moules peuvent créer simultanément 8, 16, 32 ou même plus. Cela conduit à une réduction drastique du temps de production, ce qui est particulièrement important sur les marchés compétitifs en évolution rapide. Le résultat n'est pas seulement un revirement plus rapide, mais aussi un meilleur retour sur investissement pour les machines.

De plus, la cohérence fournie par un moule à capuchon en plastique d'injection multi-cavité est sans précédent. Chaque cavité est conçue pour être identique, garantissant l'uniformité des dimensions, du poids et de l'apparence de chaque capuchon produit. Cette uniformité est essentielle pour les industries où un ajustement précis et un scellage sont essentiels, tels que l'embouteillage des boissons et l'emballage pharmaceutique. Avec chaque plafond fonctionnant comme prévu, les marques peuvent maintenir l'intégrité des produits et la confiance des consommateurs.

Une autre caractéristique clé du moule à capuchon en plastique d'injection multi-cavité est sa capacité à réduire les déchets de matériaux. Étant donné que le système est conçu pour optimiser le flux de résine et minimiser les coureurs et la piste, il utilise plus efficacement les matières premières. Cela réduit non seulement les coûts, mais soutient également les pratiques de fabrication durables en diminuant les déchets plastiques. Les fabricants soucieux de l'environnement trouvent cela particulièrement bénéfique, car la pression pour adopter des opérations plus vertes continue de croître.

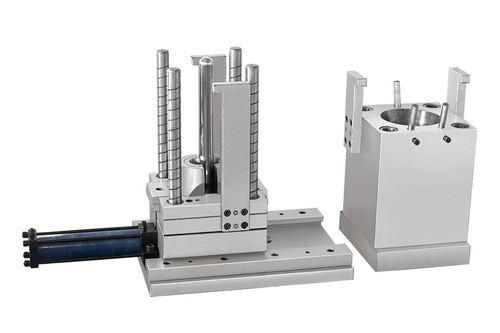

L'entretien et la longévité de l'outillage sont également des points forts en faveur du moule à capuchon en plastique d'injection multi-cavité. Les moules de haute qualité sont généralement construits à partir de matériaux durables tels que l'acier durci, et ils sont conçus avec précision pour des performances à cycle élevé. Avec un entretien approprié, un moule à capuchon en plastique d'injection multi-cavité peut produire des millions de capuchons avec peu d'usure. Cette durabilité se traduit par une réduction des temps d'arrêt, moins d'interruptions et un besoin moins fréquent de remplacements ou de réparations de moisissures.

La personnalisation est une autre raison convaincante pour laquelle les fabricants optent pour le moule à capuchon en plastique d'injection multi-cavité. Les moisissures peuvent être adaptées pour créer une grande variété de conceptions de capuchon: les tops de flip, les capuchons filetés, les snap-ons, les fermetures de stimage et plus encore. La personnalisation s'étend également aux numéros de cavité, en fonction des objectifs de production du fabricant et des capacités de leurs machines de moulage par injection. Que le besoin soit pour la production de masse à grande vitesse ou des produits de niche plus spécialisés, un moule à capuchon en plastique d'injection multi-cavité peut être conçu pour répondre à ces spécifications.

Malgré ses nombreux avantages, travailler avec un moule à capuchon en plastique d'injection multi-cavité nécessite un certain niveau d'expertise technique. De la conception du moule et du contrôle de la température à la bonne pression d'injection et à la synchronisation du cycle, chaque détail doit être optimisé pour atteindre les performances de pointe. Les opérateurs et techniciens qualifiés sont essentiels pour augmenter le potentiel de cette technologie de moisissure avancée et éviter des problèmes tels que le remplissage, le clignotement ou la déformation inégaux.

De plus, l'investissement dans un moule à capuchon en plastique d'injection multi-cavité implique un coût initial plus élevé par rapport aux systèmes de cavité unique. Cependant, le retour sur investissement est rapidement réalisé grâce à une plus grande productivité, à une baisse des coûts unitaires et à une amélioration de l'efficacité opérationnelle. Au fil du temps, le moule se paie plusieurs fois, ce qui en fait un choix stratégique intelligent pour les fabricants sérieux.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语