Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

Dans le but de répondre aux demandes croissantes d'efficacité, de vitesse et de rentabilité dans la production d'emballages en plastique, le Moule d'injection de bouteille de bouteille multi-cavité est de plus en plus émergent comme une technologie de pierre angulaire dans le secteur manufacturier. Avec sa capacité à produire plusieurs capuchons dans un seul cycle d'injection, ce type de moisissure modifie la façon dont les industries abordent la production de CAP à volume élevé.

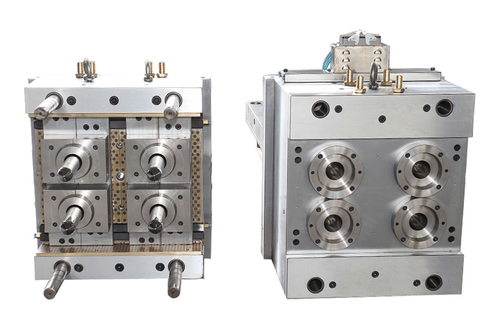

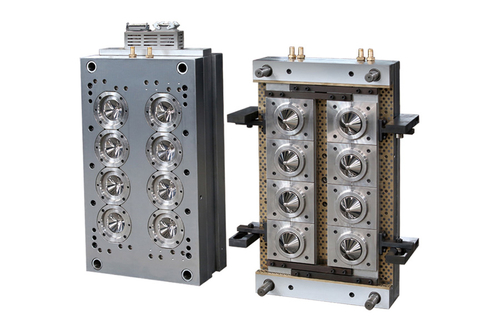

Un moule d'injection de bouteille à bouteille multi-cavité est un outil spécialement conçu utilisé dans les machines de moulage par injection de plastique pour former simultanément de nombreux bouchons de bouteilles à partir de matériaux thermoplastiques. Ces moules comportent généralement 8, 16, 32 ou même 96 cavités, chacune agissant comme un moule séparé pour un bouchon de bouteille. Cette conception multi-cavité stimule considérablement la productivité en produisant des dizaines de pièces identiques en quelques secondes.

L'un des principaux avantages du moule d'injection de bouchon de bouteille multi-cavité est son efficacité élevée. Les moules à cavité traditionnels ne peuvent plus suivre le rythme de la demande de milliards de bouchons de bouteilles nécessaires chaque année dans les industries des boissons, des soins personnels et des produits ménagers. En revanche, un seul cycle utilisant un moule à 72-cavité peut produire 72 capuchons en moins de 20 secondes - réduisant dramatiquement le temps et les coûts de production.

Les scénarios d'application pour le moule d'injection de bouton de bouteille multi-cavité sont à la fois vastes et variés. Dans l'industrie des boissons, les entreprises produisant de l'eau en bouteille, du soda et des jus comptent fortement sur ce moule pour garantir une qualité et une forme cohérentes de plafonds qui sont souvent éradigés et résistants à la pression. L'ingénierie de précision du moule garantit des ajustements sécurisés qui maintiennent la carbonatation et empêchent les fuites, ce qui est crucial pour la satisfaction des clients et la conformité réglementaire.

De même, le secteur des cosmétiques et des soins personnels bénéficie de la polyvalence du moule à injection de bouteille de bouteille multi-cavité. Des couvercles de shampooing sur les pompes de lotion et les bouchons de bâtons de déodorant, ces moules facilitent la mise à l'échelle rapide tout en permettant aux personnalisations de forme, de couleur et de propriétés de matériau. Cette flexibilité permet aux marques de maintenir l'esthétique et les performances des produits à des millions d'unités.

Dans l'industrie du nettoyage des ménages et des produits chimiques, où les conteneurs doivent être solidement scellés pour éviter les déversements ou l'exposition à des substances dangereuses, la fiabilité du moule d'injection de bouteille de bouteille multi-cavité garantit que chaque plafond répond aux normes de sécurité strictes. Les moisissures conçues pour ce secteur incluent souvent des fonctionnalités pour soutenir les fermetures et les capacités de ventilation des enfants.

Un autre scénario d'application clé se trouve dans l'emballage pharmaceutique. Ici, le moule doit se conformer à des exigences strictes d'hygiène et de précision dimensionnelle. Le moule à injection de bouteille multi-cavité est déterminant dans la production de bouchons pour les bouteilles de médicament, y compris souvent des anneaux de redressement ou des systèmes de compte-gouttes intégrés. La capacité de maintenir des tolérances étroites dans des dizaines de cavités réduit la variabilité et améliore la sécurité des patients.

Au-delà des utilisations spécifiques à l'industrie, le moule à injection de plaquettes à bouteille multi-cavité est également essentiel pour permettre des objectifs de durabilité. L'efficacité de ces moules contribue à la baisse de la consommation d'énergie par CAP produite, et les conceptions plus récentes s'adaptent aux bioplastiques et aux matériaux recyclés post-consommation (PCR). En s'intégrant aux systèmes de recyclage en boucle fermée, les fabricants peuvent réduire les déchets plastiques tout en maintenant les normes de performance.

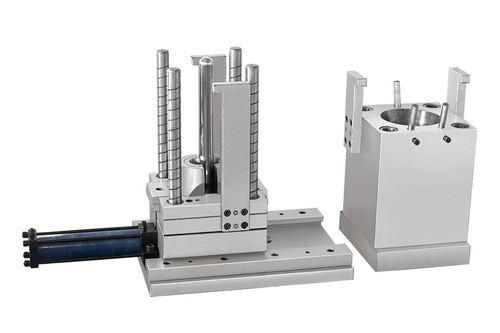

Les progrès de la technologie de fabrication de moisissures ont encore amélioré les capacités du moule d'injection de bouteille de bouteille multi-cavité. L'usinage CNC de précision, les systèmes de coureurs chauds améliorés et les conceptions améliorées de canaux de refroidissement ont réduit collectivement les temps de cycle et la durée de vie de moisissure prolongée. Certains moules intègrent désormais des capteurs pour une surveillance en temps réel, ce qui permet une maintenance prédictive et réduit encore les temps d'arrêt.

Les acteurs mondiaux de la fabrication de moisissures, comme Husky, Otto Hofstetter et Sacmi, investissent fortement dans la R&D pour affiner le moule d'injection de bouchon de bouteille multi-cavité. Leur objectif est d'optimiser l'équilibre de la cavité, de réduire les déchets de matériaux et de raccourcir les temps pour les moules personnalisés. Cela a permis à des producteurs régionaux encore plus petits d'adopter la technologie sans coûts initiaux prohibitifs.

Malgré ses nombreux avantages, le moule d'injection de bouchon de bouteille multi-cavité est disponible avec des défis. L'investissement initial est important et la maintenance de précision est essentielle pour assurer l'uniformité de la cavité. Cependant, le ROI à long terme justifie l'investissement, en particulier lors de la prise en compte de l'échelle des opérations sur les marchés mondiaux de l'emballage.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语