Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

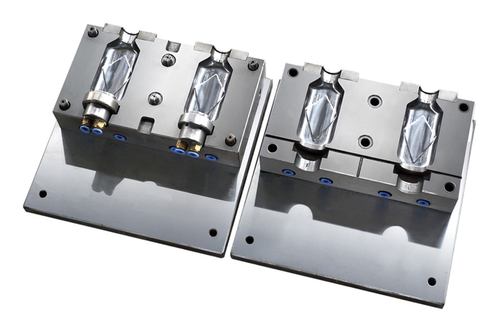

Lors du moulage de récipients de même volume, la quantité d'air évacuée du moule de soufflage est beaucoup plus importante que celle du moule d'injection. Le volume d'air à exclure est égal au volume de la cavité moins le volume après gonflage de la paraison au moment de la fermeture complète du moule. Cependant, il existe toujours une certaine quantité d'air emprisonnée entre la paraison et la cavité, en particulier pour les produits soufflés de grand volume. De plus, la pression à l'intérieur du moule de soufflage est très faible. Par conséquent, les performances d'échappement des moules de soufflage doivent être élevées (en particulier les moules à cavité polie). Si l'air emprisonné entre la cavité du moule et la paraison ne peut pas être évacué complètement ou dès que possible, la paraison ne peut pas être gonflée rapidement et ne peut pas être en bon contact avec la cavité du moule après le gonflage, ce qui entraînera des défauts tels que la rugosité et les bosses à la surface du produit.

Le texte et le motif de surface ne sont pas assez clairs, ce qui affecte l'apparence et la forme externe du produit, en particulier lorsque des stries ou une fracture de fusion se produisent lorsque la paraison est extrudée. Un mauvais échappement prolongera également le temps de refroidissement du produit, réduira ses propriétés mécaniques et entraînera une répartition inégale de l'épaisseur des parois. Par conséquent, il est nécessaire d'essayer d'améliorer les performances d'échappement du moule de soufflage. Pendant le moulage par soufflage, la chaleur du plastique fondu sera continuellement transférée au moule et la température élevée du moule affectera sérieusement la productivité.

Afin de maintenir la température du moule dans une plage appropriée, en général, le moule doit être équipé d'un dispositif de refroidissement, et il est très important de concevoir et d'organiser le système de refroidissement de manière raisonnable. Le principe général est le suivant : la distance entre le canal d'eau de refroidissement et la cavité doit être constante partout pour assurer un refroidissement et un retrait uniformes du produit partout. Pour les grands moules, afin d'améliorer la circulation du fluide de refroidissement et d'améliorer l'effet de refroidissement, une sortie d'eau et une sortie d'eau doivent être placées directement sur le réservoir d'eau scellé derrière le moule de soufflage. Pour les petits moules, un canal d'eau de refroidissement peut être placé directement sur le gabarit, l'eau de refroidissement entre par le bas du moule et la sortie d'eau est située en haut du moule, d'une part, les bulles d'air peuvent être évitées .

Sur le machine de moulage par soufflage d'autre part, l'eau de refroidissement peut s'écouler naturellement dans le sens du réchauffement. Dans le canal d'eau de refroidissement avec une plus grande surface de matrice, des plis peuvent être installés pour guider la direction d'écoulement de l'eau, et cela peut également favoriser l'effet d'écoulement turbulent pour éviter les angles morts pendant l'écoulement de l'eau de refroidissement. Pour certains plastiques techniques, tels que le moule non seulement n'a pas besoin d'être refroidi, mais parfois il est même nécessaire d'augmenter la température du moule dans une certaine mesure pour assurer le gonflage de la paraison et la clarté du motif, qui peut être chauffé dans le canal de refroidissement du moule. Le type moyen ou ponctuel est chauffé par une plaque chauffante électrique.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语