Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

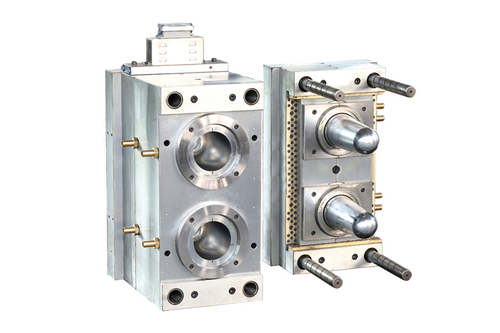

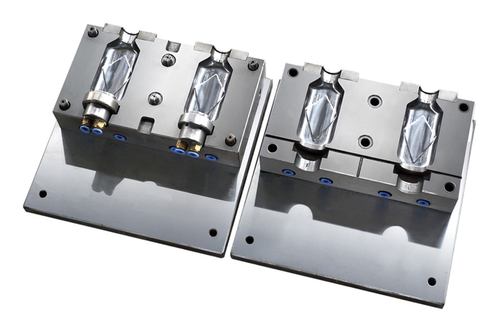

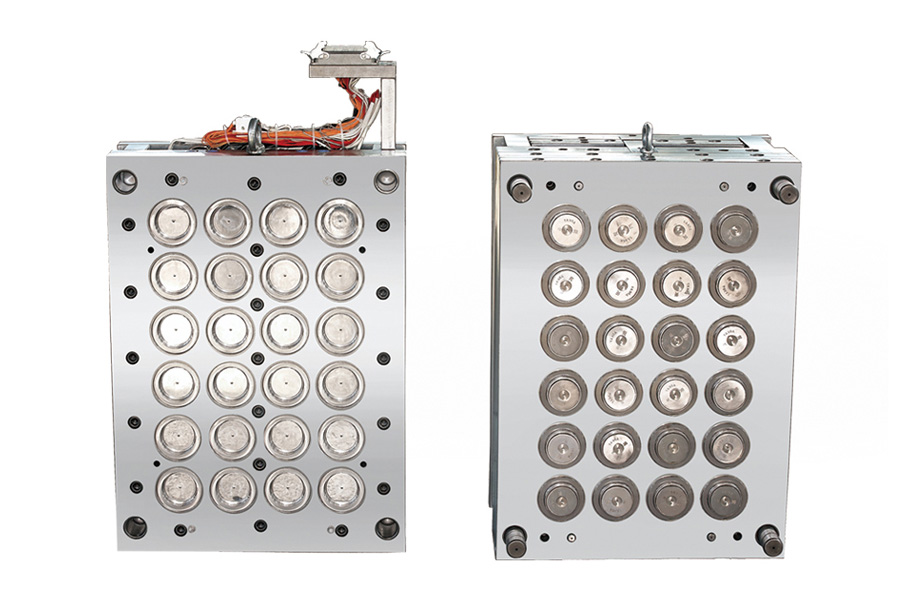

Bouchon Moule

Il peut être trouvé dans le coin de la région de rayage sur le substrat de plaquette. Outre la raison évidente de chanfreiner les bords, il peut également être utilisé pour améliorer la productivité. En autorisant une petite zone de section transversale, l'emballage sera plus solide que ce ne serait le cas si l'encapsulant avait la même zone de section transversale. De plus, le processus maintiendra également l'herméticité de l'élément semi-conducteur. Ceci peut être réalisé en utilisant un outil de chanfreinage qui peut arrondir les coins de l'encapsulant avec un minimum d'effort. À l'aide de l'outil Chanfrein, vous pouvez également contrôler le point final du chanfrein. Par exemple, si vous souhaitez déplacer le point final vers le premier sommet de l'arête suivante, vous pouvez le faire avec une valeur de 1,0. Vous pouvez également chanfreiner l'encapsulant à différents angles. La fabrication de pièces en plastique avec des contre-dépouilles est un défi pour les mouleurs.

Les contre-dépouilles sont des évidements ou des saillies dans la pièce et aident à l'empêcher de glisser hors du moule. Les contre-dépouilles peuvent être moulées de plusieurs façons. Une façon consiste à utiliser un processus de moulage par injection à canaux chauds. Il s'agit d'une technologie de pointe qui élimine les déchets broyés. Un canal chaud est une machine qui injecte du plastique liquide fondu directement dans les cavités du moule. Une autre option consiste à utiliser un noyau pliable. Cette technologie a permis de réduire le coût et le temps de cycle du moulage en contre-dépouille. Les noyaux pliables sont généralement dimensionnés pour produire la forme en contre-dépouille. Selon le type de contre-dépouille, ces noyaux peuvent être utilisés pour les fentes, les fossettes ou les filetages. Un clapet à air est un dispositif conçu pour aider à éjecter le moule du capuchon. Il fonctionne en utilisant une petite quantité de pression d'air pour briser le vide qui se forme pendant le processus de moulage. L'utilisation d'un clapet peut également vous aider à surmonter une variété de problèmes de vide qui peuvent survenir pendant le processus de moulage. Les clapets à air peuvent être utilisés pour éjecter des pièces en plastique d'une machine de moulage par injection.

Ils peuvent être trouvés dans une variété de tailles et de spécifications. Vous pouvez également obtenir des poppets sur mesure. Ces clapets peuvent être utilisés soit dans une goupille d'éjecteur, soit dans une valve à air. Pour utiliser un clapet à air, vous devez installer un conduit d'air spécial dans votre moule. Ce type d'éjecteur est plus facile à utiliser qu'un éjecteur normal. Le placement optimal des canaux de refroidissement dans un moule est un acte de jonglage complexe. Il faut tenir compte de la température des matériaux, ainsi que de l'acoustique du moule. Obtenir ce droit peut faire ou défaire un processus de moulage. La meilleure voie à suivre est de consulter un expert de l'industrie. Moyennant des frais, les analystes recommanderont un chemin basé sur une analyse approfondie de la moisissure et de l'environnement environnant. Avoir un plan solide en place est la moitié de la bataille. Le prochain défi est de l'exécuter. Sans parler des pièges liés au processus lui-même. Avec l'aide d'un bon estimateur, le moindre contretemps peut être évité. Si vous n'êtes pas un ingénieur, ou même un aspirant, un professionnel chevronné peut faire le sale boulot.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语