Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

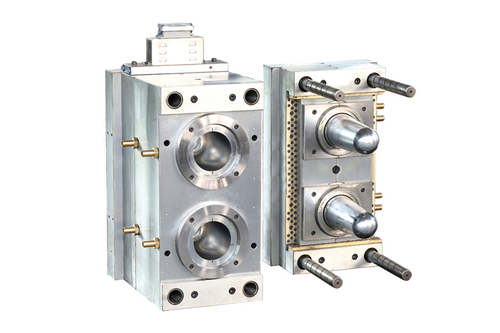

Moule de soufflage automatique à 1 cavité

Pour assurer le bon écoulement de la résine, les ingénieurs doivent concevoir correctement le moule. Ils doivent également tenir compte de la longueur et du diamètre du canal d'alimentation. Les canaux d'alimentation sont particulièrement importants dans les moules multi-empreintes. Le fait d'avoir des sections transversales plus courtes et plus grandes réduit la perte de pression et aide à réduire la taille du moule. Lors de la conception d'un système de moulage de plastique, plusieurs facteurs importants doivent être pris en compte. Ceux-ci incluent le type de système de porte utilisé, la taille du canal de fusion, la conception du puits de matériau froid et la température d'alimentation du moule. De plus, la pression d'injection du piston d'une machine d'injection joue un rôle important dans l'écoulement du plastique fondu. Il est important de comprendre l'écoulement de la résine car cela affectera le produit final. L'un des moyens les plus simples d'y parvenir est d'utiliser un outil de simulation. Ceci est particulièrement important pour les matériaux dont les performances de fluidité sont médiocres.

Une simulation d'écoulement de moule vous aidera à déterminer la pression d'injection appropriée. Vous devez également tenir compte de la température, de la viscosité et du cisaillement du matériau. Tous ces facteurs peuvent affecter la résistance de la pièce moulée. Lorsqu'il s'agit de la conception du puits de matériau froid, il est important de choisir un puits adapté à la taille du produit. En outre, vous devez choisir une conception qui minimise les chutes de pression. Le choix du moule en plastique de la bonne taille est important pour diverses raisons. Il joue un rôle clé dans le coût global et le temps de production. En règle générale, il est préférable de choisir un moule qui s'adapte aux limites de votre équipement de moulage par injection. Vous pouvez le faire en prenant le temps de comprendre les caractéristiques et les fonctions de votre presse. En plus de connaître la taille de la machine que vous utiliserez, vous voudrez également tenir compte de la complexité de la pièce. Les pièces complexes peuvent demander plus de temps et d'argent à votre mouliste.

Le savoir vous permettra de trouver le bon partenaire de moulage par injection pour votre projet. Le plus basique de tous les moules d'injection plastique est le modèle à tirage droit. Ces moules sont essentiellement un noyau qui est placé sur la face arrière. Cela facilite le retrait et vous permet de minimiser les coûts. Vous voudrez également tenir compte de l'emplacement de la porte sur le moule. Le placer du mauvais côté peut entraîner une tension inégale du produit et un éventuel gauchissement. Le choix de la bonne texture de surface d'un moule en plastique peut faire une grande différence dans l'apparence, la sensation et les performances de votre produit. Vous avez le choix entre plusieurs textures de surface différentes. Cet article vous donnera un aperçu général des différents types. La SPI (Society of Plastics Industry) est une organisation professionnelle qui établit et maintient des normes pour les finitions de surface. Celles-ci incluent des procédures de finition standard et une variété de tableaux de finition de surface. Le moulage par injection est utilisé pour créer une variété de pièces en plastique. Les pièces avec des surfaces texturées sont généralement plus durables et retiennent la peinture plus longtemps. La texturation rend également la pièce plus facile à saisir.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语