Fondée en 1992 avec un capital social de 5,2 millions de dollars américains par des entreprises australiennes à propriétaire unique, et possède une zone d'usine de 72 000 mètres carrés.

Le moulage par injection, également connu sous le nom de moulage par injection, est une méthode de moulage qui combine l'injection et le moulage. Les avantages de la méthode de moulage par injection sont une vitesse de production rapide, une efficacité élevée, le fonctionnement peut être automatisé, une variété de conceptions et de couleurs, les formes peuvent être de simples à complexes, les tailles peuvent être de grandes à petites et la taille du produit est précise, le produit est facile à mettre à jour et peut être transformé en formes complexes. Les pièces et le moulage par injection conviennent aux domaines de la production de masse et du moulage, tels que les produits aux formes complexes.

A une certaine température, la matière plastique complètement fondue est agitée par une vis, injectée dans la cavité du moule à haute pression, et refroidie et solidifiée pour obtenir un produit moulé. Cette méthode convient à la production en série de pièces de formes complexes et constitue l'une des méthodes de traitement importantes.

Processus d'injection

contrôle de la température

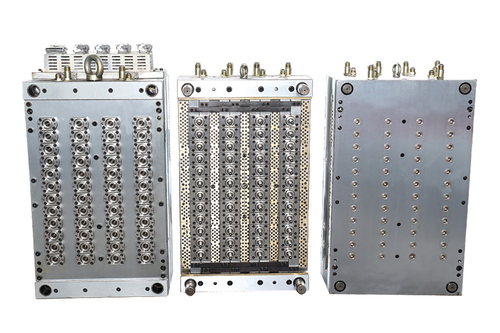

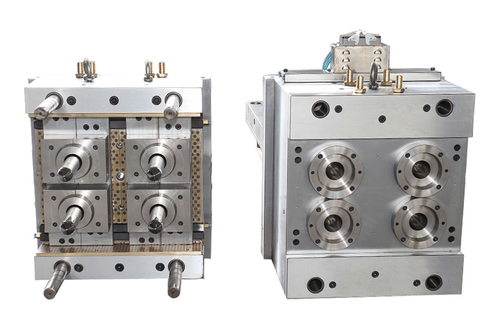

Équipements et moules de moulage par injection

Équipements et moules de moulage par injection

Température du fût :

La température qui doit être contrôlée dans le processus de moulage par injection comprend la température du cylindre, la température de la buse et la température du moule. Les deux premières températures affectent principalement la plastification et l'écoulement du plastique, tandis que la dernière température affecte principalement l'écoulement et le refroidissement du plastique. Chaque plastique a une température d'écoulement différente. Pour un même plastique, en raison de sources ou de grades différents, sa température d'écoulement et sa température de décomposition sont différentes. Ceci est dû à la différence de poids moléculaire moyen et de distribution de poids moléculaire. Plastiques dans différents types d'injection Le processus de plastification dans la machine est également différent, de sorte que la température du canon est également différente.

Température de la buse :

La température de la buse est généralement légèrement inférieure à la température maximale du canon. Ceci afin d'éviter la "salivation" qui peut se produire dans la buse directe de la masse fondue. La température de la buse ne doit pas être trop basse, sinon cela provoquera la solidification prématurée de la masse fondue et bloquera la buse, ou les performances du produit seront affectées en raison de la solidification prématurée du matériau injecté dans la cavité.

Température du moule :

La température du moule a une grande influence sur les performances internes et la qualité apparente du produit. La température du moule dépend de la cristallinité du plastique, de la taille et de la structure du produit, des exigences de performance et d'autres conditions de traitement (température de fusion, vitesse d'injection et pression d'injection, cycle de moulage, etc.).

Controle de la pression

La pression dans le processus de moulage par injection comprend la pression de plastification et la pression d'injection, et affecte directement la plastification des plastiques et la qualité du produit.

Pression de plastification :

(Contre-pression) Lors de l'utilisation d'une machine d'injection à vis, la pression sur le dessus de la vis lorsque la vis est tournée et retirée est appelée pression de plastification, également connue sous le nom de contre-pression. La taille de cette pression peut être ajustée par la soupape de trop-plein dans le système hydraulique.

En injection, la taille de la pression de plastification doit être modifiée en fonction de la conception de la vis, des exigences de qualité du produit et du type de plastique. Si ces conditions et la vitesse de la vis sont les mêmes, l'augmentation de la pression de plastification renforcera la fonction de cisaillement, c'est-à-dire qu'elle augmentera la température de la masse fondue, mais cela réduira l'efficacité de la plastification, augmentera le flux inverse et les fuites , et augmenter la puissance d'entraînement.

De plus, l'augmentation de la pression de plastification peut souvent rendre la température de la masse fondue uniforme, le mélange des pigments uniforme et le gaz dans la masse fondue peut être déchargé. En fonctionnement général, la décision de la pression de plastification doit être aussi faible que possible sous le principe d'assurer une bonne qualité du produit. La valeur spécifique varie selon les types de plastiques utilisés, mais dépasse généralement rarement 20 kg/cm².

Pression d'injection :

Dans la production actuelle, la pression d'injection de presque toutes les machines d'injection est basée sur le piston ou le haut de la vis au plastique

La pression appliquée (convertie à partir de la pression d'huile) prévaudra. Le rôle de la pression d'injection dans le moulage par injection est de surmonter la résistance à l'écoulement du plastique du canon à la cavité, de donner au matériau fondu la vitesse de remplissage du moule et de compacter le matériau fondu.3

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语